Comment utiliser la ligne de refendage de bobines d'aluminium ?

Description de la ligne de refendage de bobines d'acier et d'aluminium

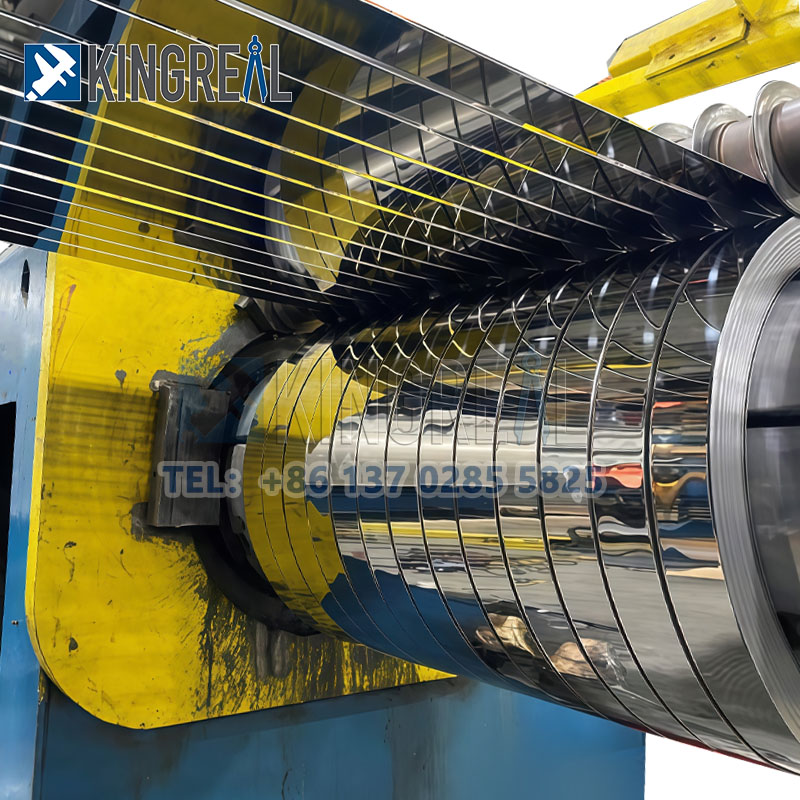

Grâce à sa légèreté, sa grande résistance, sa résistance à la corrosion et aux intempéries, ainsi qu'à sa bonne conductivité électrique et thermique, la bobine d'aluminium est largement utilisée dans l'électronique, l'emballage, la construction, la mécanique et bien d'autres domaines. Par conséquent, la refendeuse de bobines d'aluminium, équipement de traitement essentiel pour les bobines d'aluminium, utilise une rangée de couteaux pour découper la bobine d'aluminium d'origine en bandes d'aluminium de la taille souhaitée, ce qui contribue à améliorer l'efficacité de la production, à économiser l'aluminium et à garantir sa qualité.

La configuration standard de la ligne de refendage de bobines d'aluminium KINGREAL SLITTING comprend un dérouleur, un niveleur, une refendeuse, une collecte de ferraille, une station de tension et un rembobinage, etc., qui sont utilisés pour le processus de traitement des bobines d'aluminium, et elle présente les avantages d'une vitesse de production rapide, d'une taille de cisaillement précise, et elle peut réaliser les avantages du démarrage à un bouton, de la télécommande et d'autres caractéristiques.

Détail du processus de travail de la ligne de refendage de bobines d'acier et d'aluminium

1. Chargement de la bobine

Tout d'abord, les bobines d'aluminium sont transportées avec précision jusqu'au centre du dérouleur grâce à un chariot de chargement. Ce processus garantit une alimentation uniforme et sûre des bobines vers les machines de traitement suivantes.

Équipements clés : Chariot à bobines et dérouleur

2. Manipulation et mise à niveau de la tête

L'avant de la bobine est introduit dans la planeuse à l'aide du dispositif d'alimentation. La tôle planée passe par le convoyeur central et est acheminée vers la machine de guidage, garantissant ainsi son centrage et sa netteté avant son entrée dans la machine de calibrage. Ensuite, conformément aux normes prédéfinies, les irrégularités sont éliminées par la cisaille hydraulique afin de garantir la planéité et la précision dimensionnelle des tôles.

Équipements clés : Alimentateur, Redresseur, Centreur, Mesureur de Longueur et Cisaille Hydraulique.

3. Découpe des bords et collecte des chutes

Guidé par le mécanisme de guidage latéral, la tôle entre dans la machine de découpe et est découpée en bandes aux spécifications prédéfinies. Les chutes de chants générées lors de la découpe sont récupérées par une tréfileuse, garantissant ainsi une zone de travail propre et une utilisation optimale du matériau.

Équipement principal : Guide latéral, machine à rogner les bords et enrouleur de ferraille.

4. Contrôle de la tension et enroulement

Après la coupe des bords, la bande passe par le dispositif tampon dynamique et entre dans la station de tension. La tension d'enroulement requise est établie par l'enrouleur via le dispositif de tension afin de garantir la tension et la planéité de la bande pendant l'enroulement et d'empêcher son affaissement ou son relâchement.

Equipements clés : Boucle, Station de Tension et Rembobinage.

5. Déchargement du matériau laminé

Une fois l'enroulement terminé, le matériau laminé est déchargé de l'arbre d'enroulement par le mécanisme de déchargement et transféré vers le chariot de sortie. Enfin, le chariot de déchargement transporte le matériau laminé vers la zone de stockage ou de transport prévue à cet effet.

Équipement clé : Dispositif de déchargement et wagon de sortie de bobine.

Caractéristiques de la machine de refendage d'aluminium

1. Structure du fuselage : le fuselage est soudé avec des tôles d'acier de haute qualité et soumis à un traitement thermique rigoureux pour garantir une excellente résistance et rigidité à l'équipement. Cette conception améliore non seulement la durabilité de l'équipement, mais prolonge également sa durée de vie, lui permettant de fonctionner longtemps dans des environnements de travail intensifs sans se déformer ni s'endommager.

2. Personnalisation de la puissance des équipements : la puissance des équipements peut être personnalisée en fonction des besoins de l'utilisateur. Qu'il s'agisse d'une production à petite échelle ou d'un fonctionnement continu à grande échelle, l'équipement s'adapte à différentes exigences de production et assure un fonctionnement ininterrompu 24 heures sur 24, répondant ainsi pleinement aux exigences de production de l'utilisateur.

3. Entraînement par convertisseur de fréquence : l'équipement adopte un mode d'entraînement par convertisseur de fréquence, permettant une régulation infinie de la vitesse de production. Le réglage du convertisseur de fréquence permet un contrôle précis de la vitesse de production, garantissant ainsi la stabilité du processus de production et la haute qualité des produits.

4. Bras de support auxiliaire : Le rembobineur est équipé d'un bras de support auxiliaire conçu pour supporter des bobines de gros tonnage. Cette configuration est particulièrement adaptée au déroulement de bobines de grande taille, garantissant un déroulement fluide et stable, évitant ainsi toute chute ou déplacement de la bobine pendant le déroulement.

5. Poste de tension de la courroie : Après la découpe, vous pouvez opter pour un poste de tension de la courroie, qui améliore la précision du rembobinage et protège la surface de la bobine. Ce poste permet de contrôler efficacement la tension de l'enroulement, d'éviter tout desserrage ou endommagement de la bobine pendant le processus d'enroulement et de garantir la qualité et l'aspect du produit final.

6. Système de collecte des chutes de chants : L'équipement offre un système de collecte des chutes de chants performant, qui assure une gestion intégrée du processus, du rembobinage automatique des chutes de chants au transport des matériaux. Ce système permet de collecter et de traiter efficacement les chutes de chants générées lors du découpage, de maintenir un environnement de travail propre et ordonné et d'améliorer l'efficacité de la production.

7. Système de surveillance intelligent : toute la gamme de machines de refendage de bobines d'aluminium peut être équipée en option d'un système de surveillance intelligent pour garantir la sécurité et la précision du processus de refendage. Ce système surveille l'état de fonctionnement de l'équipement en temps réel, ajuste automatiquement les paramètres et fournit des alertes en cas de panne et des fonctions de diagnostic à distance pour garantir l'efficacité et la sécurité du processus de production.

Que peut faire la ligne de refendage de bobines d'aluminium ?

Épaisseur de la bobine : 0,3-3 mm

Largeur du matériau : 500-2000 mm

Diamètre extérieur de la bobine : ≤Φ1800mm

Diamètre intérieur de la bobine : Φ508 mm

Poids maximal de la bobine : 25T

Comment choisir la machine de refendage de bobines à fabriquer ?

Le choix d'une ligne de refendage de bobines est un problème auquel la plupart des usines sont confrontées. Pour elles, une bonne compréhension des besoins de traitement, de la production et du positionnement de l'usine pour l'approvisionnement de la ligne de refendage de métaux sera d'une grande aide. Pour le fournisseur, outre le prix, les critères les plus importants sont le professionnalisme, la capacité de production, la capacité d'approvisionnement, le service après-vente et l'expérience en production, etc.

La communication en face à face favorise la confiance entre fournisseurs et clients. KINGREAL SLITTING, fabricant professionnel de bobines, invite ses clients à venir visiter son usine pour en savoir plus sur sa force de production et sa technologie.

1. Ligne de refendage de différentes épaisseurs Ligne de refendage de bobines d'acier léger Machine de refendage de métaux de calibre moyen Lignes de refendage de bobines à usage intensif 2. Ligne de refendage de matériaux différents Lignes de refendage en acier inoxydable Lignes de refendage de bobines de silicium 3. Différentes configurations de machine de refendage de bobines Ligne de refendage de bobines à double tête de coupe Machine de refendage de bobines de tension de courroie

Veuillez nous envoyer les exigences suivantes et nous vous contacterons dans les plus brefs délais pour créer un nouveau programme de devis pour vous - Matériau de la bobine - Épaisseur de la bobine - Largeur de la bobine - Poids de la bobine - Largeur de la fente - Vitesse de coupe

1. Machine à dérouler 2. Tête de coupe double 3. Station de tension de courroie 4. Emballage automatique Lin pour la bobine fendue